تقویم رومیزی 1405

- تقویم رومیزی چوبی یادداشت دار عمودی کد S1

- تقویم رومیزی چوبی یادداشت دار جاکارتی کد S2

- تقویم رومیزی چوبی یادداشت کشویی1 کد S3

- تقویم رومیزی چوبی یادداشت دار افقی کد S4

- تقویم رومیزی چوبی تک پایه 1 کد S5

- تقویم رومیزی چوبی تک پایه 2 کد S6

- تقویم رومیزی چوبی دوپایه بزرگ1 کد S7

- تقویم رومیزی چوبی یادداشت دار کشویی2 کد S8

- تقویم رومیزی چوبی دوپایه کوچک 1 کد S9

- تقویم رومیزی چوبی تک پایه 3 کد S10

- تقویم رومیزی چوبی یادداشت دارکشویی3 کد S11

- تقویم رومیزی چوبی دوپایه بزرگ2 کد S12

- تقویم رومیزی چوبی دوپایه کوچک2 کد S13

- تقویم رومیزی چوبی یادداشت دار کشویی3 کد S14

- تقویم رومیزی چوبی فانتزی با استند کد S15

- تقویم رومیزی چوبی فانتزی بدون جعبه کد S16

سالنامه 1405

- سالنامه وزیری چرم الیزه | کد P01

- سالنامه وزیری ترمو رایکا | کد P02

- سالنامه وزیری ترمو قابدار کوئین | کد P03

- سالنامه وزیری ترمو سه لت راین | کد P04

- سالنامه وزیری چرم دو تکه وندا | کد P05

- سالنامه وزیری کیفی زبانه دار دراگون | کد P06

- سالنامه اروپایی چرم شاین | کد P07

- سالنامه اروپایی چرم هرمس | کد P08

- سالنامه اروپایی جاخودکاردار کوانتوم | کد P09

- سالنامه اروپایی چرم دو تکه پرشین | کد P10

- سالنامه اروپایی ترمو دیپلمات | کد P11

- سالنامه رقعی چرم دو تکه فلورانس | کد P12

- سالنامه رقعی چرم جاخودکاردار لاکچری | کد P13

- سالنامه رقعی کنفی کارلو | کد P14

- سالنامه وزیری ارگانایزر قفل دار اسکرین | کد P15

- سالنامه وزیری ارگانایزر دکمه دار بیوتی | کد P16

محصولات 6 ساعته

کارت ویزیت

-

ویزیت های ساده

- گلاسه یووی دورو

- گلاسه یووی یکرو

- گلاسه بدون روکش یکرو

- گلاسه بدون روکش دورو

- سلفون مات یکرو

- سلفون مات دورو

- سلفون براق یکرو

- سلفون براق دورو

- کتان امباس یکرو

- کتان امباس دورو

- سلفون مات مخملی یکرو

- سلفون مات مخملی دورو

- سلفون براق دورو دورگرد

- سلفون مات دورو دورگرد

- سلفون براق دورو دورگرد-500 عددی

- سلفون مات دورو دورگرد-500 عددی

- طرح چرم (ویزیتی) دورو

- کتان امباس طلاکوب - دو رو

-

ویزیت های فانتزی

- مربعی | دایره ای | ویزیتی

- لمینت براق

- لمینت براق - 500 عددی

- لمینت مات

- لمینت مات - 500 عددی

- لمینت برجسته - 500 عددی

- لمینت برجسته

- لمینت برجسته طرح موج

- لمینت براق طرح موج

- لمینت مات طرح موج

- سلفون مات طرح موج

- سلفون براق طرح موج

- لمینت برجسته مخملی

- لمینت برجسته طلاکوب

- طلاکارت لمینت براق

- طلاکارت لمینت مات

- سلفون مات برجسته (دورو-دورگرد)

- سلفون مات مخملی دورو دورگرد

- لمینت برجسته مخملی طلاکوب

- سلفون مات مخملی برجسته

- سلفون مات دورو طلاکوب

- سلفون مات مخملی طلاکوب

- کتان امباس دورو دورگرد

- کتان امباس دورگرد طلاکوب

- کتان لمینت امباس

- کرافت دورگرد

- طرح چرم دورو دورگرد

- کتان لمینت امباس طلاکوب

- محصولات مدیریتی

- طراحی آنلاین کارت ویزیت ( آزمایشی )

تراکت

فاکتور و قبض

شاپینگ بگ

چاپ فلکسو

3 اردیبهشت 1403چاپ فلکسو

چاپ فلکسو Flexography چیست ؟

فلکسوگرافی، همانطور که از نام آن پیداست، از صفحات یا کلیشه های چاپی قابل انعطاف استفاده می کند. صفحات اغلب به کمک نگاتیو تصویری که قرار است چاپ شود به صورت لیزری حکاکی شده و سپس حول غلتک دوّار پیچیده می شوند. به کمک این غلتک ها و از طریق ترکیب جوهرهایی که سریع خشک می شوند و همچنین (در بسیاری موارد) با استفاده از گرما برای تنظیم سریع جوهر، می توان ورق های بزرگ مقوای موجدار را با سرعت بسیار بالایی از طریق فشار تغذیه کرد. همۀ عملیات ها شامل برش، تا کردن، و فرآیندهای دیگر را می توان به صورت «درون خطی» از طریق چاپگر انجام داد.

فرآیند چاپ فلکسو چگونه است ؟

فرآیند چاپی فلکسو به عنوان یکی از پرسو دترین و دارای بالاترین نرخ رشد در میان تمام فرآیندهای چاپی به شمار می رود. از آنجایی که چاپ فلکسو امکان چاپ بر طیف گسترده ای از بسترهای چاپی را فراهم می کند، برای چاپ انواع گوناگونی از محصولات و کاربردهای مختلف به کار گرفته میشود.

یکی از زمینههایی که چاپ فلکسو در آن بسیار فعال است، زمینه چاپ بسته بندی های مواد غذایی است.

چاپ فلکسو می تواند بر روی بسترهای غیرمتخلخل -که در بسته بندی مواد غذایی کاربرد وسیعی دارد- به راحتی کار چاپ را انجام دهد. همین ویژگی، چاپ فلکسو را برای چاپ روی کیف های پلاستیکی هم مناسب می کند. چاپ فلکسو علاوه بر فیلمها، برای چاپ کاغذ دیواری، چاپ تقویم، چاپ کتاب و بسته بندیهای تتراپک هم استفاده می شود.

بستر چاپ این فرآیند هرچیزی می تواند باشد: از فیلم های پلاستیکی و پلی استری گرفته تا پارچه و حتی فیلم های متالایز (فیلم های پلیمری با لایه ی نازکی از آلومینیوم).

چاپ فلکسو در دنیای امروز چقدر اهمیت دارد ؟

امروزه فلکسوگرافی به عنوان برترین روش چاپ برجسته شناخته شده و از روش چاپ لترپرس نیز سبقت گرفته و روز به روز رو به پیشرفت است. چاپ فلکسو يا فلکسوگرافی با استفاده از پلیت های ژلاتینی و یا فتوپلیمر و مرکب رقیق که سرعت خشک شدن آن زیاد است و یا مرکب پایه آب و با ماشین های چاپ فلکسو که همگی به صورت رول چاپ می کنند، انجام می شود.

چاپ فلکسو را معمولا یک روش چاپی ساده به شمار می آورند که در آن از سیستم های مرکب دان ساده استفاده شده و سیستم تغذیه آن به شکل رول است. لترپرس در مقایسه با چاپ فلکسو، از مرکب غلیظ و با چربی زیاد استفاده می کند و برای تغذیه مرکب، سیستم مرکب دان پیچیده تری به منظور نوردکردن مرکب و تبدیل آن به لایه های نازک، نیاز دارد.

چاپ فلکسو گونه ای از چاپهای برجسته است که در آن کلیشه لاستیکی حاوی طرح مستقیما با جنس چاپ شونده در تماس است. این روش چاپ به دلیل استفاده از کلیشههای لاستیکی قابل انعطاف(فتو پلیمر)، «فلکسو» نام گرفتهاست. چاپ فلکسو عموما برای چاپ بر روی سطوح نایلونی کاربرد دارد.

فلکسو چاپی است که بیشتر در خدمت بسته بندی کالا قرار دارد. این نوع چاپ که در زمرهٔ چاپهای برجسته قرار دارد قابلیت چاپ بر روی فیلم، پلاستیک، سلفون، کاغذ و مقوا را دارا است و به هنگام چاپ بر روی کارتنهای پلاستیکی، سلفون یا هر صفحهٔ شفاف دیگر می تواند سطوح را به صورت موضعی و بر حسب نیاز با مرکب سفید پوشش دهد.

فلکسو یکی از روش چاپ برجسته شناخته شده که در سال ۱۹۹۰ برای چاپ پاکت و ساک های کاغذی اختراع شد و از روش لتر پرس نیز سبقت گرفته فلکسو یک روش چاپی ساده به شمار می رود که از سیستم های مرکب دان ساده استفاده شده و سیستم تغذیه آن به شکل رول است

فلکسوگرافی بطور معمول روشی است که بیشتر برای بسته بندی استفاده می شود . یک چاپ فلکسو با انداختن تصویر مورد نظر به عنوان یک طرح برجسته و سه بعدی بر روی یک ماده پلاستیکی یا پلیمر مانند چاپ با سیب زمینی کودکان بدست می آید . اندازه ی مشخصی از جوهر بر روی سطح صفحه چاپ ) یا استوانه چاپ ( توسط یک غلطک مالیده می شود . سپس سطح چاپ به گردش در می آید و با کاغذ تماس پیدا می کند . فلکسو بدین دلیل نامگذاری شده است که در اصل به عنوان روشی برای چاپ بر روی مقوا که با سطحی خیلی ناصاف استفاده می شده است . ضروری است . که صفحه ی چاپ با مقوا تماس پیدا کند .

به این دلیل انعطاف پذیر است . نقاط چاپ نشده برجسته بر روی مقوا نباید با جوهر بر صفحه چاپ تماس پیدا کند . به این دلیل نقاط چاپ نشدنی بر صفحه ی چاپ عمیق تر حک می شوند . در اصل فلکسو خیلی خاص از ظرافت بوده است .

در چند دهه اخیر پیشرفت های بسیاری در جنس و روش تهیه ی صفحه ی چاپ ) نور دهی عکاسی و حکاکی مستقیم توسط لیزر ( انجام شده است.

امروز چاپ تمام رنگی با فلکسو ممکن شده است . مزیتی که فلکسو گرافی نسبت به لیتوگرافی دارد این است که می توان از جوهر های بیشتری برای چاپ استفاده کرد . همچنین فلکسوگرافی قابلیت چاپ بر مواد مختلفی را دارد . محصولات معمولی که با این روش چاپ می شوند کارتن های قهوه ای رنگ ، پاکت های ذرت و چیپس ، ظرف های ماست و حتی کاغذ دیواری است .

چاپ فلکسو چگونه عمل میکند؟

چاپ فلکسو یک فرآیند چاپ مستقیم است که در آن چاپ، با فرمهای چاپی انعطاف پذیر (پلیتهای چاپی) فتوپلیمری انجام میگیرد. این فرآیند چاپ، در بخشهای بستهبندی به وفور دیده میشود. چاپ فلکسو، کیفیت چاپ بهینهای را بر روی تمامی لایههای چاپ ایجاد میکند.

چاپ فلکسو یک فرآیند چاپی مستقیم و با فشار بالا است که در آن سطوح رنگی و غیر رنگی در پلیتهای چاپ انعطاف پذیر، در ارتفاعهای مختلفی قرار دارند. نواحی بالایی حاوی تصاویر هستند. چاپ فلکسو یک فرآیند چاپی بسیار ساده است که میتواند در هر جایی و برای چاپ بستهبندیها مورد استفاده قرار گیرد. این بدان معناست که متریالهای مختلفی از بستهبندیهای اولیه و ثانویه، میتواند به صورت محدود یا نامحدود چاپ شود. رنگهای مبتنی بر آب و سازگار با مواد غذایی آن، برای چاپ بر روی کاغذ مورد استفاده قرار میگیرند.

از چاپ فلکسو برای چاپ چه اقلامی استفاده می شود ؟

پیدایش فلکسوگرافی به اوایل سال های ۱۹۹۰ برمی گردد و مخترع آن (C.Holweg) است که روش چاپ فلکسو را برای چاپ پاکت و ساک کاغذی ابداع نمود. با پیشرفت هایی که در زمینه چاپ فلکسو صورت گرفته است، از آن به عنوان مناسب ترین روش برای چاپ بسته بندی استفاده می شود. برای چاپ تولیداتی مثل انواع پاکت کاغذی و پلاستیکی و کیسه های سلفون و دیگر محصولات، ماشین های تکمیلی دیگری نیز در یک خط کاری با ماشین چاپ فلکسو قرار گرفته تا امکان تولید محصولاتی مثل کت و تولید جعبه از رول چاپ شده فراهم شود.

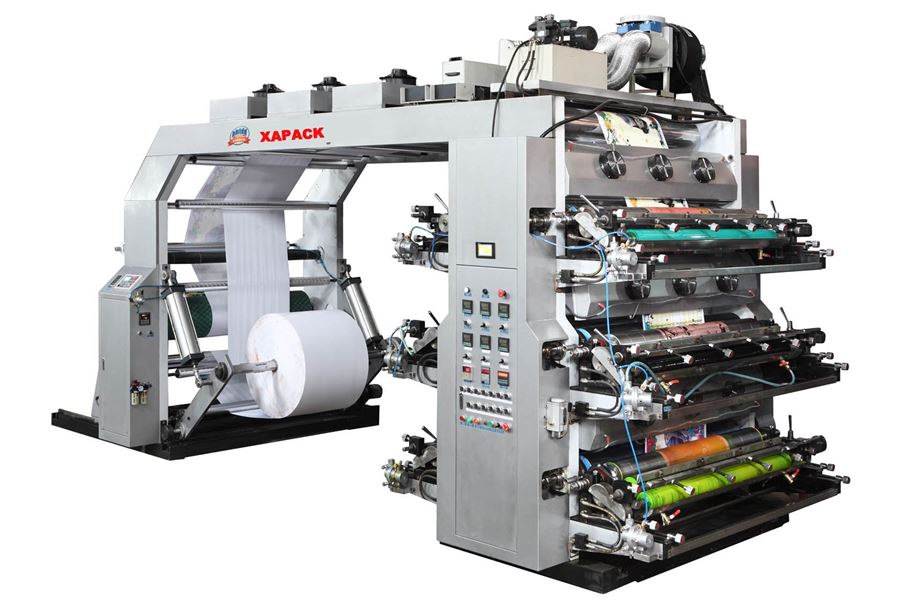

ماشین های چاپ فلکسو با طراحی خاص برای چاپ و تولید انواع محصولات ساخته می شوند. این نوع ماشین ها اغلب برای چاپ کارهای پر تیراژ مناسب هستند و قابلیت چاپ انواع رول های کاغذ، مقوا، فویل، سلفون و نایلون را در ضخامت های مختلف دارند. ماشین چاپ فلکسو در انواع یک رنگ و چند رنگ ساخته می شود که معمولا بیش از 6 رنگ را چاپ می کند.

از چاپ فلکسو برای تولید بعضی روزنامه ها نیز استفاده می شود. چاپ فلکسو گونه ای از چاپ برجسته محسوب می شود که از کیفیت بسیار بالاتری نسبت به چاپ های دیگر برجسته برخوردار است. چاپ فلکسو اغلب در صنعت بسته بندی کاربرد دارد.

تاریخچه چاپ فلکسو گرافی

در حدود سال های ۱۹۵۰ میلادی برای اولین بار اصطلاح فلکسو گرافی به معنی تهیه فرم هایی از جنس پلاستیک های فتوپلی مریک مورد استفاده قرار گرفت.خاصیت این پلاستیک ها در حساسیت آن ها نسبت به بخشی از طیف نوری بود و همین امر سبب شد که برای انتقال اطلاعات به روی این نوع فرم ها از آن استفاده گردد. قبل از اختراع این نوع مواد حساس به نور، از لاستیک های طبیعی برای تهیه پلیت های فلکسو استفاده می شود.

مزایای چاپ فلکسوگرافی چیست؟

در حالی که فناوری پیشرفتۀ دیجیتال شیوۀ انجام کار توسط مشاغل را به هر طریق قابل تصوری تغییر داده است، گاهی اوقات روشی که در درازمدت از بوتۀ آزمون سربلند بیرون آمده بهتر در نظر گرفته می شود.

یک مثال عالی این امر چاپ فلکسوگرافی است. این نوع چاپ از نسل فناوری چاپ برجسته است که به مدت صدها سال از آن استفاده کرده ایم و هنوز هم اولین گزینه برای تیراژهای زیاد چاپ به کار رفته در بسته بندی، کارتن، چاپ پارچه و جعبه های مقوایی موجدار (کنگره ای) محسوب می شود.

برای سفارش جعبه های کنگره ای چاپی سفارشی در حجم بالا، هیچ نوع چاپی به پای چاپ فلکسوگرافی نمی رسد. در اینجا چند مثال از مزایای این نوع چاپ ارائه شده است:

سرعت – همانطور که قبلاً نیز اشاره شد، استفاده از غلتک های در حال چرخش و جوهر با خصلت خشک شوندگی سریع سبب می شود که در یک بازۀ زمانی بسیار کوتاه صدها جعبه را بتوان چاپ کرد. و از آنجا که برش و تا کردن می تواند به صورت درون خطی انجام شود، کل فرایند تولید را می توان در یک پروسۀ واحد انجام داد، و آن را بسیار کارآمد کرد.

هزینه – همانطور که می گویند، زمان معادل پول است. هنگامی که یک کار چاپ فلکسوگرافی راه اندازی و اجرا شد، خروجی بسیار بالایی را در ازای کار و تلاش بسیار محدود انسانی ارائه می دهد و مواد مصرفی آن مانند جوهر نیز کم هزینه هستند.

قابلیت اطمینان – چاپگرهای فلکسوگرافی معمولاً به تعمیر و نگهداری کمی نیاز دارند و از قیمت خرید پایین و بهره برداری ارزان برخوردار هستند. به همین دلیل هزینه های چاپ برای مشتری کاهش می یابد و به نفع مشتری است.

دوام – در حالی که هزینه ای برای ساخت صفحه های چاپی وجود دارد، اما پس از ایجاد، این صفحات اغلب دارای قابلیت تحویل میلیون ها چاپ قبل از مستعمل شدن می باشند.

ظاهر حرفه ای – هیچ یک از موارد فوق اهمیت ندارد مگر اینکه محصول نهایی عالی به نظر برسد. چاپ مستقیم فلکسوگرافی در ارائۀ نتایج واقعاً چشمگیر شهرت دارد. یکی از حوزه هایی که چاپ فلکسوگرافی واقعاً در آن می درخشد، چاپ مناطق بزرگی از یک رنگ جامد یا الگوی جامد است.

از محاسن مختلف چاپ فلکسو به دو مورد زیر اشاره می شود

- در سیستم مرکب رسانی می توان از مرکب های نیمه فرار و فرار استفاده کرد که برای چاپ بر روی انواع متریال مناسب بوده و بدون صرف انرژی زیادی خشک می شوند.

- هزینه پیش از چاپ فلکسو نسبت به رقیب اصلی آن در صنعت بسته بندی یعنی چاپ گراور به طور چشم گیری پایین تر است.

مزایای چاپ فلکسو برای چاپ بسته بندی چیست ؟

چاپ فلکسو تقریبا در تمامی بخشهای چاپ بستهبندی مورد استفاده قرار میگیرد. با چاپ بر روی کاغذ و مقوای موج دار، نتایج بسیار خوبی از چاپ را کسب خواهیم کرد. چاپ فلکسو به طور خاص برای رنگهای یکدست و الگوها بسیار مناسب است.

چاپ فلکسوگرافی هم از روشهای دیگر ارزانتر است و هم طی چند سال اخیر، نوآوریهای بسیاری در زمینه مرکب، پیش از چاپ و طراحی ماشین چاپ داشته است.

چاپ فلکسو یکی از پررشدترین فناوریهای چاپ محسوب می شود که به خاطر ویژگیها و حد بالای سازگاری آن با شرایط مختلف، برای طیف بزرگی از محصولات کاربرد دارد. یکی از زمینه های مهم فعالیت چاپ فلکسو، بسته بندی مواد غذایی ست.

از چاپ فلکسو میتوان برای چاپ انواع ساک دستی آماده، کیسه ها، تقویم و چاپ ست اداری، چاپ کتاب، کاغذ دیواری و… و برای انواع بسترهای پلاستیک، پلیمر، پارچه، فلزات نیز استفاده کرد.

پیشرفتهایی که در نرم افزارها، پیش از چاپ و فناوری کلیشه چاپ فلکسو صورت گرفته، چاپ فلکسو را در رقابتی تنگاتنگ با چاپ دیجیتال قرار داده است و در برخی جنبه ها مثل اقتصادی بودن فرآیند، از آن پیشی نیز گرفته است.

فلکسوگرافی دارای مزیتهای زیادی مثل استفاده از رنگهای اسپات، و عملیات تکمیلی مانند فویل کوبی، پرفراژ، امباسینگ و لمینت است که آنها را با هزینه به صرفه تری نسبت به اکثر فرآیندهای دیگر انجام می دهد.

چاپ فلکسوگرافی این قابلیت را دارد که از مرکب های غیر سمی استفاده کند، همچنین این مرکب ها به سرعت خشک میشوند. همین ویژگی باعث می شود که این فرآیند در چاپ بسته بندی محصولات غذایی بسیار محبوب باشد.

از چاپ فلکسو برای چاپ کارتن شیر، انواع غذاهای سرد و گرم، بطری نوشیدنی و لیوان های یکبار مصرف استفاده می شود.

از آنجایی که از چاپ فلکسو به خاطر امنیت مرکب آن، برای محصولات غذایی استفاده می شود، از آن می توان برای بسته بندی اکثر محصولات دارویی هم استفاده کرد. از این فرآیند می توان برای چاپ کیف ها و کیسه های بهداشتی، بسته بندیهای پلاستیکی، کاغذ پیچ های از جنس فویل و بسته بندیهای مقوایی هم استفاده کرد.

قابلیت چاپ فلکسو بر انواع بسترهای هموار یا ناهموار، پوشش دار یا بدون پوشش، متخلخل یا غیر متخلخل، باعث میشود که این فرآیند برای چاپ بسته بندیهایی که قرار است برای مدت زیادی در انبارها بمانند و یا به نقاط دورتر منتقل شوند، هم بسیار کاربرد دارد.

هیچ شکی نیست که همه محصولاتی که در خرده فروشی ها دیده می شوند، نیاز به لیبل دارند. حالا چه این لیبل در کارخانه و توسط ماشین بر روی بسته بندی قرار بگیرد و چه به شکل دستی و توسط فروشنده. برای حل این مشکل معمولا از لیبلهای پشت چسبدار استفاده می شود. چاپ فلکسو بهترین فرآیند برای چاپ لیبلهای پشت چسبدار است.

تکنولوژی های جدید و پیشرفتهی چاپ فلکسو، در مرحلهی پیش از چاپ، تولید پلیت چاپ و تکنولوژی دستگاهی، برای تولید تصاویر با کیفیت مورد استفاده قرار میگیرند. همچنین این فرآیند چاپ، برای چاپ رنگهای خاص و ویژه بر روی فیلمهای ارتجاعی و چسبنده، پارچه پشمی و سلولز، پلاستیک و آلومینیوم مورد استفاده قرار میگیرد. در برخی از قسمتهای خاص و ویژه، کیفیت گراور و چاپ افست تقریبا بدست خواهد آمد.

1. ارزان بودن پلیت

2. خشک شدن سریع مرکب

3. امکان چاپ بر روی مواد مختلف

معایب چاپ فلکسو چیست ؟

1. امکان تغییر رنگ

2. نسبت به روش های دیگر چاپی، یک روش فقیر محسوب می شود.

مروری بر تکنولوژی چاپ فلکسو

تکنولوژیهای فراوانی برای چاپ فلکسو توسعه یافتهاست. به طور کلی، این تغییر و تحول در دو مرحلهی پیش از چاپ و پس از چاپ نمود یافته است.

پیش از چاپ فلکسو چگونه است ؟

در مرحلهی پیش از چاپ (ورقههای مقوایی موج دار)، کاغذ بیرونی ورقههای مقوایی، در ابتدا چاپ میشوند و سپس به صورت موج دار یا فلوت دار[1] ترکیب میشوند. به این کار، چاپ وب پرس (web press) میگویند.

- تکنولوژی سیلندر مرکزی فلکسو : این تکنولوژی یک فرآیند پیشرفته است. ماشین چاپ سیلندر مرکزی، با کمک تیوبهایی که پلیتهای چاپ بر روی آن سوار هستند، چاپ را انجام میدهد. در چاپ پیوسته، طول آن به 2.06 متر میرسد و تصاویر چاپی با دقت کامل، سرعت بالا و پسماند پایین کاغذ، پیادهسازی میشوند.

- تکنولوژی فلکسوبلت : این یک فرآیند نوآورانه است که به طور خاص برای تولیدات مقوا طراحی و توسعه یافته است. فرمت بزرگ چاپ آن به 4.5 متر میرسد و میتواند یکپارچه و با هزینهی بهینه چاپ شوند. پلیتهای چاپ، بر روی بلت های بیانتها نصب میشوند.

پس از چاپ فلکسو چگونه است ؟

مرحلهی پس از چاپ (چاپ مستقیم مقواهای موج دار) یک شکل از چاپ فلکسو است که به طور مستقیم بر روی مقوای موج دار چاپ میشود.

- مرحلهی پس از چاپ فلکسو، برای چاپ سادهی تصاویر مناسب است که در آن، کیفیت بالا الزامی نیست. این کار میتواند منجر به اثر تخت شستوشو (washboard effect) شود که بر اثر فلوتها مقوا در طی چاپ ایجاد میشود.

- مرحلهی پس از چاپ با کیفیت فلکسو (HQPP) یک نوع پیشرفت فنی در چاپ مستقیم و سادهی آن میباشد. این همان چاپ مستقیم فلکسو است که به طور ایدهآل برای پروژههای چاپی کوچک و کسب نتایج با کیفیت بالا و تولید مقرون به صرفه مناسب است.

مزایای چاپ فلکسو نسبت به لترپرس

مزایای چاپ فلکسو نسبت به لترپرس بسیار زیاد است، که از آن جمله، کاهش هزینه های مربوط به انرژی برق، نیاز کمتر به سرویس و نگه داری، عدم نیاز به تنظیم تیغه مرکب دان و کاهش ضایعات چاپی را می توان نام برد. . مهم ترین تولیداتی که چاپ آن با روش فلکسو انجام می شود عبارتند از: بسته بندی مایعات، مثل آب میوه و غیره، چاپ روزنامه (اکثرا به صورت سیاه و سفید)، کتاب جیبی، برچسب، پاکت های کاغذی و پلاستیکی، مقوا و کاغذ دیواری.

انتقال مرکب در چاپ فلکسو چگونه صورت می گیرد؟

انتقال مرکب از روی فرم برجسته بر روی سطح مورد نظر و یا سطح واسطه به عوامل مختلفی بستگی دارد. خلاصه ای از این عوامل به شرح زیر است:

- ضخامت مرکب مورد نیاز روی فرم

- مدت تماس فرم با سطح چاپی

- فشار تماس فرم با سطح چاپی

- میزان روان بودن مرکب

- حرارت محیط و مرکب

مشخصات و خاصیت جذب مرکب توسط سطح چاپ

در چاپ برجسته فلکسو گرافی سیلندر که دارای حفره های بسیار ریزی است به مرکب آغشته می شود و مرکب اضافی از روی آن توسط تیغه ای برداشته می شود.حال مرکب که در حفره های آن قرا گرفته عمل انتقال مرکب به روی فرم را به صورت یکنواخت میسر می سازد. به این نوع سیلندرها سیلندر آنیلوکس می گویند.

مراحل انجام کار چاپ فلکسو گرافی Flexography

در چاپ فلکسو به روش های مختلف امکان تهیه کلیشه وجود دارد. مساله مهم تهیه کلیشه ای برجسته از جنس لاستیک یا پلستیک یا چیزی شبیه به آن است تا در ماشین آلات چاپ فلکسو قرار گرفته و به دنبال آن چاپ انجام شود. . ابتدا از طرح مورد نظر فیلم نگاتیو تهیه می شود، سپس کلیشه خام را یکبار از پشت به مدت مشخص نور می دهند؛ به دنبال آن فیلم نگاتیو را روی کلیشه خام فتوپلیمری که ار جنس نوعی پلستیک بوده و به نور حساس است قرار می دهند. پس از عمل نور دادن، محل هایی که قرار است چاپ شود در اثر تابش نور ماوراء بنفش سفت و محکم می شود. با عمل شستشو قسمت های غیر چاپی خورده شده و در سطح پایین تری قرار می گیرند. کلیشه آماده شده روی سیلندر کلیشه چسبانده می شود.

کلیشه سازی به روش دیجیتال یا CtP اکنون مورد استفاده قرار گرفته و از دقت بالتری برخوردار است و لازم است برای هر رنگ یک کلیشه تهیه شود. دقت کلیشه های دیجیتالی بسیار بال و به چاپ افست بسیار نزدیک می باشد بطوری که کارهایی با ترام ۲٪ را نیز می توان بر روی کلیشه ثبت نمود.

بخش های مختلف ماشین چاپ فلکسو

بخش های مختلف ماشین چاپ فلکسو معمولا از چهار قسمت تشکیل شده است:

۱. رول باز کن

۲. چاپ

۳. خشک کن

۴. رول جمع کن

رول باز کن

در این قسمت کاغذ، مقوا، سلفون یا لفافی که قرار است چاپ شود به روی رول باز کن بسته می شود و لفاف مورد نظر به سمت قسمت چاپ هدایت می شود

بخش چاپ

ماشین فلکسو به طور کلی تشکیل شده است از:

مخزن مرکب، نورد مرکب که حمل و انتقال مرکب را از مخزن به روی سیلندر آنیلوکس انجام می دهد. سیلندر آنیلوکس که دارای سوراخ های ریز شبیه ترام های چاپ افست است و مرکب را درون سوراخ های ترام مانند خود نگه داشته و به روی کلیشه منتقل می کند. سیلندر زینک که کلیشه فتوپلیمری به روی آن چسبانده می شود. سیلندر چاپ که در واقع بستری برای حرکت کاغذ لفاف یا ماده مورد نظر برای چاپ می شود.

بخش های چاپ معمولا شامل سه قسمت مرکب رسانی، سیلندر پلیت و سیلندر چاپ است. در فلکسو دونوع سیستم مرکب رسانی به چشم می خورد

1. سیستم نورد مخزنی : جایی که مرکب در نقطۀ تـماس نورد های آنیلوکس و مخزن مرکب، توسط نورد مخزن از منبع دزدیده می شود.

2. سیستم مرکب رسانی دکتر بلید، با نورد آنیلوکس و تیغه

پس از تهیه کلیشه و چسباندن آن به روی سیلندر زینک، مرکب در مخزن مرکب ماشین چاپ ریخته می شود. با شروع چاپ، نورد مرکب که بخشی از آن درون مخزن قرار دارد، آغشته به مرکب شده و در تماس با سیلندر آنیلوکس مرکب را به سوراخ های ترام مانند سیلندر آنیلوکس که معمولً از جنس کروم یا سرامیک است می رساند.

کار سیلندر آنیلوکس این است که مقدار مشخص و یکنواختی از مرکب را به سیلندر زینک منتقل کند

به دنبال آن کلیشه فتوپولیمری در تماس با سیلندر آنیلوکس مرکبی شده و در قسمت دیگر نقش را به لفاف منتقل می کند، به همین ترتیب رنگ های دیگر روی کار می نشیند و بعد از آن لفاف به طرف خشک کن هوایی هدایت می شود.

خشک کن

لفاف پس از چاپ به واحد خشک کن هوایی هدایت می شود. در این قسمت هوای گرم فشرده که قابل تنظیم باشد با لفاف تماس یافته و باعث خشک شدن رنگ ها می شود. در این مرحله تنظیم هوای گرم بر اساس نوع جنس لفاف اهمیت بسیار دارد زیرا ممکن باعث جمع شدن و تا خوردن در هنگام رول شدن شود. بعد از خشک کن حرارتی، لفاف به واحد خنک کننده انتقال می یابد تا دمای لفاف به حالت اولیه برگردد.

رول جمع کن

لفاف در نهایت و پس از طی مراحل بال برای جمع شدن به این واحد هدایت شده و به شیوه های مختلف، رول جمع می شود.

شیوه های مختلف کنترل روی هم خوردگی رنگ ها

به دلیل سرعت چاپ بال و عدم امکان جدا کردن قسمتی از رول جهت کنترل روی هم خوردگی رنگ ها، شیوه های مختلفی جهت کنترل ها در نظر گرفته شده است و وجود این ابزارها کمک می کنند تا بدون توقف چاپ، چاپچی بتواند بر روی مواد مختلف کنترل هایی مانند روی هم خوردگی، وجود ضایعات و … را نظارت کند.

1. تابش سریع و پیاپی نور strobe light

2. چشم آینه ای web viewer

3. ویدیویی دوربین camera generated video![]()

![]()

طراحی برای چاپ فلکسو

در چاپ فلکسو به دلیل انعطاف پذیر بودن مواد چاپی، نکات بسیاری را باید رعایت کرد. از جمله نکاتی که طراحان بایستی رعایت نمایند، روی هم پوشانی (trapping) رنگ ها می باشد. باید به اندازه کار، رنگ ها روی هم کشانده شوند تا کار نهایی در اثر جا به جا شدن سفیدک نزند. همچنین در این شیوه چاپ درصد کل رنگ ها در هر نقطه چاپی نباید از ۲۹۰٪ بیشتر باشد. بدین معنی که اگر عکسی در کار چاپی وجود دارد، باید نقاط مختلف آن کنترل شود و درصد رنگ ها در هر نقطه بررسی گردد تا مجموع CMYK رنگ ها بیشتر از ۲۹۰٪ نشود.

انواع پلیت های چاپ فلکسو

پلیت یک لایه

لایه زیرین برای تثبیت و استواری پلیت تعبیه شده،از پشت نوردهی می شود تا سفت شود، لایه محافظ را برداشته و پلیت را نور داده و شستشو می دهند. برای سفت شدن باقیمانده پلیت زیر نور UV قرار می دهند. برای دقت Lpi 150 از پلیت های ۳-۲ میلی متر استفاده می شود. پلیت های ضخیمتر۵-۴ میلی متربرای چاپ Lpi 60 مناسب هستند.

پلیت چند لایه

برای رسیدن به کیفیت بالی چاپ هافتون از این پلیت استفاده می شود. وجود لایه پایه از دفرمه شدن لایــه برجسته که نازک اسـت جلوگیری می کند. درحین سوار کردن پلیت روی سیلندر هیچ کشش طولی روی نمی دهد .

پلیت CTP

لایه مشکی جاذب اشعه لیزر، اشعه ۱۰۶۴ نانومتر لیزر را جذب می کند و توسط آن تراشیده می شود. این لایه در حقیقت نقش نگاتیو فیلم را دارد. لایه پایه باعث استواری پلیت می شود. وجود لایه پایه در پلیت چند لایه که از دفرمه شدن پلیت جلوگیری می کند، برترین آن را نسبت به پلیت تک لایه نشان می دهد.

انواع ماشین چاپ فلکسو

1. مرکزی سیلندر فلکسو Cylinder Central Impression

2. فلکسو ایستاد Stack

3. فلکسو خطی InLine

ماشین های چاپ فلکسو به سه نوع اصلی تقسیم می شوند :

ماشین stack : به صورتی است که برج های چاپی به ترتیب پشت سرهم یا بالا و پایین یکدیگر قرار می گیرند. این ماشین ها در انواع ۲ تا ۸ رنگ ساخته می شوند. این نوع ماشین ها از رجیستر خوبی به هنگام چاپ فیلم های بسیار نازکی که در مسیر تولید کش می آیند برخوردار نیستند.

ماشین چاپ معمولی (Common Impression Presses) : در این ماشین ها بر عکس ترکیب بندی ماشین های استک، به جای داشتن سلیندر فشار در هر یونیت، برای همه رنگ ها از یک سیلندر بزرگ برای چاپ استفاده می شود و برج های چاپ دور یک سیلندر مرکزی (ci) چاپ قرار گرفته اند. این ماشین ها از ریجستر بسیار خوبی به هنگام چاپ رول های بسیار نازک یا قابل کش آمدن برخوردازند.

ماشین های In-Line : در این نوع از ماشین های فلکسو برج های چاپ به طور افقی به دنبال هم قرار گرفته اند. این ماشین ها قابلیت چاپ هر دو نوع متریال رول و ورق دارند و چاپ ورق های ضخیم و خشکی نظیر مقوای کنگره دار (Corrugated board) تنها توسط آنها امکان پذیر است. از این نوع ماشین ها در چاپ جعبه های مقوایی (Folding Box) و بسته بندی های چند لایه نیز استفاده می شود.

فلکسو سیلندر مرکزی Cylinder Central Impression

این نوع ماشین از گرانترین ماشین های چاپ محسوب می شود. به دلیل حرکت لفاف بسته بندی به دور یک سیلندر مرکزی و چاپ رنگ های مختلف با کمترین جا به جایی از دقت بالیی برخوردار است

در واقع کارهای دقیق چاپی که باید با فلکسو چاپ شوند و مساله رنگ و ترکیبات رنگی در آن ها اهمیت دارد بهتر است با فلکسو سیلندر مرکزی انجام شوند. در این نوع ماشین سیلندر چاپ یا سیلندر فشار(بستر لفاف رول) یکی است .

این ماشین ها برای این که بتوانیم روی لفـاف های فلکسو چاپ با رجیستر داشته باشیم ارتقا داده شده اند. متریال روی سیلندر بزرگ چاپ می خوابد و سرتاسرهمۀ پروسۀ چاپ را می پوشاند بدین وسیله به بزرگترین ثبات موقعیتی ممکن دسـت می یابد.

فلکسو ایستاده Stack

در این سیستم چاپ فلکسو، لفاف از سیلندرهای چاپ متعدد عبور می کند. در واقع هر رنگ یک سیلندر چاپ یا همان بستر لفاف جداگانه دارد.

این مدل چاپ به دلیل دقت رجیـستر کردن ضعیف آن (حدود ۰/۲ میلی متر در طول رجیستر کردن) فقط برای کارهای چاپی ساده استفاده می شود. برای مثال به عنوان برج های چاپی برای تولید کیف. یک مزیت این مدل که نسبت به سیلندر چاپ مرکزی دارد این است که با هدایت وب مناسبی که دارد می تواند روی دو طرف چاپ کند.

فلکسو خطی InLine

دراین مدل ماشین برج های چاپ دریک ردیف مرتب می شوند. وب متریال معمولا بین برج های چــاپ بمنظور آنکه خشک کن ها را معـادل زمان خشک شدن تطبیق دهد، می چرخد. برج های هین مدل ماشین فـلکسوگرافی قابل تعویض هستند و همینطور می توانند برای ساختار سیستم چاپ هیبرید با برج های چاپ افست یا گراور ترکیب شوند.

ماشین چاپ سیلندر مرکزی از دقت بالایی برخوردار است، بعد از آن ایستاده و در آخر فلکسو خطی.

کاربردهای اصلی چاپ فلکسو کدامند؟

چاپ فلکسو به عنوان روش اصلی در مورد استفاده برای چاپ روی بسته بندی های مواد غذایی از جنس لفاف پلاستیک یا سایر متریال های غیر جاذب و همچنین جهت چاپ بر روی لفاف های کاغذی ارزان قیمت محصوب می شود. از دیگر کاربردهای آن می توان به موارد زیر اشاره کرد:

- بسته بندی قابل انعطاف پذیر و پاکت های خرید (Carrier Bag)

- لیبل های رول پشت چستب دار

- انواع پاکت

- ساک های کاغذی و پلاستیکی و کارتن های خود ساخته از مقوای کنگره دار (Corrugated)

- کارتن های نگهداری مایعات و کارتن های مقوایی (Folding box Carton)

- روزنامه و کتاب های جلد شومیز (Paperback Book)

سیستم چاپ فلکسو به چه صورت عمل می کند؟

چاپ فلکسو نوعی چاپ برجسته است که در آن از پلیت های انعطاف پذیر ( اغلب از لاستیک یا پلیمر نرم) استفاده می شود. این پلیت ها به وسیله نوار چسب دو طرفه بر بدنه سیلندر پلیت چسبیده می شوند. تصویر برجسته به مرکب مایع آغشته شده و با فشار کمی به سطح چاپ شونده منتقل می شود. روند مرکب رسانی بسیار ساده است، مرکب از داخل مخزن با استفاده از نورد مخزن به نورد آنیلوکس ( نورد انتقال دهنده مرکب) می رسد. مرکب، حفره های ریز موجود بر سطح نورد آنیلوکس را پر کرده و به این ترتیب میزان کنترل شده ای از مرکب به پلیت منتقل می شود. سپس برجستگی های سطح پلیت این مرکب را دریافت می کند و آن را به سطح کاغذ انتقال می دهد. در چاپ فلکسو به خصوص هنگام استفاده از کلیشه های پلاستیکی، به میزان چشم گیری له شدگی مرکب (Ink squash) به چشم می خورد. این له شدگی به نسبت میزان فشار چاپ متفاوت بوده و با چشم غیر مسلح دیده می شود.

کلیشه های چاپ فلکسو چگونه تهیه می شوند؟

کلیشه های لاستیکی از قالب گیری یا حکاکی لیزری تهیه می شوند. امروزه کلیشه های معمولی جای خود را به کلیشه های فتوپلیمری داده اند که برای چاپ چهاررنگ و رسیدن به کیفیت های بالا مناسب تر است.فتو پلیمر بر روی لایه نازک و غیر قابل انعطافی کشیده می شود تا استحکام بیشتری داشته باشد. سمت چاپ کننده کلیشه با واسطه یک فیلم نگاتیو با نور UV نوردهی می شود. نوردهی سبب تقسیم شدن سطح کلیشه به قسمت های تصویر بردار نور خورده و قسمت های نور نخورده بدون تصویر می شود که با عملیات شستشو قسمت های نور نخورده شسته شده و تصویر برجسته بر پلیت باقی می ماند. استفاده از تکنیک CTP در تهیه کلیشه در چاپ فلکسو پر هزینه تر از استفاده از CTP در چاپ افست است.

کلیشه های فلکسو از چه جنسی هستند؟

کلیشه های فلکسو از مواد قابل انعطاف نظیر پلاستیک، لاستیک و یا پلیمیرهای حساس به نور یووی (فوتو پلیمر) ساخته میشوند.

ماشین چاپ فلکسو از چه اجزایی تشکیل شده است؟

ماشین فلکسو از چهار قسمت اصلی تشکیل شده است :

- قسمت تغذیه

- برج های چاپ

- بخش خشک کن

- قسمت تحویل

وظیفه نورد آنیلوکس (Anilox Roller) در ماشین فلکسو چیست و چگونه عمل می کند؟

نورد آنیلوکس به یقین، قلب ماشین چاپ فلکسو است. سطح این نورد بر اساس الگوی مشخص از حفره های یکدست (Cell) که به عنوان حامل مرکب عمل می کنند، حکاکی شده است. حجم این حفره ها میزان ضخامت لایه مرکبی را که به پلیت منتقل می شود تعیین می کند.

در سیستم هایی که کنترل بیشتری بر میزان مرکب نیاز باشد، می توان از تیغه دکتر بلید بر روی نورد آنیلوکس استفاده کرد.

مزایای ماشین فلکسو سیلندر مرکزی نسبت به نوع خطی (استک) آن چیست؟

مهمترین مزیت ماشین فلکسو سیلندر مرکزی نسبت به سایر انواع ماشین های فلکسو قابلیت ریجستر بسیار خوب آن است.

برای انتخاب آنیلوکس مناسب با یک کار چاپی چه فاکتورهایی را در نظر می گیرند؟

حجم (Volume) و فراوانی (Screen ruling) حفره های روی نورد آنیلوکس، به تصویری که قرار است چاپ شود و جنس بستر چاپ شونده بستگی دارد.

بزرگ یا کوچک بودن بیش از حد شبکه های نورد آنیلوکس سبب بروز چه مسایلی می شود؟

اگر فراوانی یا حجم حفره ها برای چاپ یک کار زیاد باشد در نتیجه مرکب بیش از اندازه به کار منتقل می شود و در نهایی کار کثیف شده و یا مرکب، متن ها را پر می کند. کمی حجم حفره ها نیز سبب پایین آمدن دانسته قسمت های تنپلات و بوری کار می شود. به طور معمول از حفره های کم حجم با فراوانی زیاد برای چاپ طرح های ظریف روی سطوح غیر جاذب و از حفره های پرحجم با فراوانی کم برای چاپ قسمت های تنپلات بر روی مواد جاذب استفاده می شود.

مرکب چاپ فلکسو بر چند نوع هستند؟

در چاپ فلکسو از مرکب مایع استفاده می شود و سیستم مرکب رسانی خاص این نوع چاپ اجازه استفاده از مرکب هایی را می دهد که به سرعت تبخیر می شوند. سه دسته اصلی مرکب مورد استفاده در چاپ فلکسو عبارت است از :

- مرکب پایه حلال

- مرکب پایه آب

- مرکب یووی

مواد قابل چاپ در چاپ فلکسو

فویل(متالیز)، فیلن های پلستیکی مانند پلی پروپیلن×، سلفون، نایلون، پلی استر، پی وی دی سی، پلی اتیلن، دستمال کاغذی، انواع کاغذ؛ کالاهای چاپ شده با این روش : لفاف فیلمی، چتر، پرده، کیسه های دستی تبلیغاتی، لفاف های شیرینک، لفاف هاب بسته بندی پفک نمکی، و لفاف های بسته بندی مواد غذایی و …

دو دلیل عمده کاربرد رو به رشد ماشینهای فلکسو گرافی

1. کاربری آسان آن

2. سازگاری مناسب این شیوه با مرکب های پایه آب استفاده ازاین مرکب به معنای کاهش مقادیـرعمده انتشار(VOC) یا ذرات ارگانیک فرار است که در مقایسه با فرایند های چاپ گراور و رول هیت است.

کیفیت چاپی این روش در قیاس با افست پایین تراست، دقت تصویر چاپ شده در چاپ فلکسوگرافی ( ۴۸line/cm 120 Lpi)، که درمقایسه با افست که حد استاندارد آن بین ۶۰ الی line/cm 120 است (۱۵۰ الی Lpi 300) کمتر است.