تقویم رومیزی 1405

- تقویم رومیزی چوبی یادداشت دار عمودی کد S1

- تقویم رومیزی چوبی یادداشت دار جاکارتی کد S2

- تقویم رومیزی چوبی یادداشت کشویی1 کد S3

- تقویم رومیزی چوبی یادداشت دار افقی کد S4

- تقویم رومیزی چوبی تک پایه 1 کد S5

- تقویم رومیزی چوبی تک پایه 2 کد S6

- تقویم رومیزی چوبی دوپایه بزرگ1 کد S7

- تقویم رومیزی چوبی یادداشت دار کشویی2 کد S8

- تقویم رومیزی چوبی دوپایه کوچک 1 کد S9

- تقویم رومیزی چوبی تک پایه 3 کد S10

- تقویم رومیزی چوبی یادداشت دارکشویی3 کد S11

- تقویم رومیزی چوبی دوپایه بزرگ2 کد S12

- تقویم رومیزی چوبی دوپایه کوچک2 کد S13

- تقویم رومیزی چوبی یادداشت دار کشویی3 کد S14

- تقویم رومیزی چوبی فانتزی با استند کد S15

- تقویم رومیزی چوبی فانتزی بدون جعبه کد S16

سالنامه 1405

- سالنامه وزیری چرم الیزه | کد P01

- سالنامه وزیری ترمو رایکا | کد P02

- سالنامه وزیری ترمو قابدار کوئین | کد P03

- سالنامه وزیری ترمو سه لت راین | کد P04

- سالنامه وزیری چرم دو تکه وندا | کد P05

- سالنامه وزیری کیفی زبانه دار دراگون | کد P06

- سالنامه اروپایی چرم شاین | کد P07

- سالنامه اروپایی چرم هرمس | کد P08

- سالنامه اروپایی جاخودکاردار کوانتوم | کد P09

- سالنامه اروپایی چرم دو تکه پرشین | کد P10

- سالنامه اروپایی ترمو دیپلمات | کد P11

- سالنامه رقعی چرم دو تکه فلورانس | کد P12

- سالنامه رقعی چرم جاخودکاردار لاکچری | کد P13

- سالنامه رقعی کنفی کارلو | کد P14

- سالنامه وزیری ارگانایزر قفل دار اسکرین | کد P15

- سالنامه وزیری ارگانایزر دکمه دار بیوتی | کد P16

محصولات 6 ساعته

کارت ویزیت

-

ویزیت های ساده

- گلاسه یووی دورو

- گلاسه یووی یکرو

- گلاسه بدون روکش یکرو

- گلاسه بدون روکش دورو

- سلفون مات یکرو

- سلفون مات دورو

- سلفون براق یکرو

- سلفون براق دورو

- کتان امباس یکرو

- کتان امباس دورو

- سلفون مات مخملی یکرو

- سلفون مات مخملی دورو

- سلفون براق دورو دورگرد

- سلفون مات دورو دورگرد

- سلفون براق دورو دورگرد-500 عددی

- سلفون مات دورو دورگرد-500 عددی

- طرح چرم (ویزیتی) دورو

- کتان امباس طلاکوب - دو رو

-

ویزیت های فانتزی

- مربعی | دایره ای | ویزیتی

- لمینت براق

- لمینت براق - 500 عددی

- لمینت مات

- لمینت مات - 500 عددی

- لمینت برجسته - 500 عددی

- لمینت برجسته

- لمینت برجسته طرح موج

- لمینت براق طرح موج

- لمینت مات طرح موج

- سلفون مات طرح موج

- سلفون براق طرح موج

- لمینت برجسته مخملی

- لمینت برجسته طلاکوب

- طلاکارت لمینت براق

- طلاکارت لمینت مات

- سلفون مات برجسته (دورو-دورگرد)

- سلفون مات مخملی دورو دورگرد

- لمینت برجسته مخملی طلاکوب

- سلفون مات مخملی برجسته

- سلفون مات دورو طلاکوب

- سلفون مات مخملی طلاکوب

- کتان امباس دورو دورگرد

- کتان امباس دورگرد طلاکوب

- کتان لمینت امباس

- کرافت دورگرد

- طرح چرم دورو دورگرد

- کتان لمینت امباس طلاکوب

- محصولات مدیریتی

- طراحی آنلاین کارت ویزیت ( آزمایشی )

تراکت

فاکتور و قبض

شاپینگ بگ

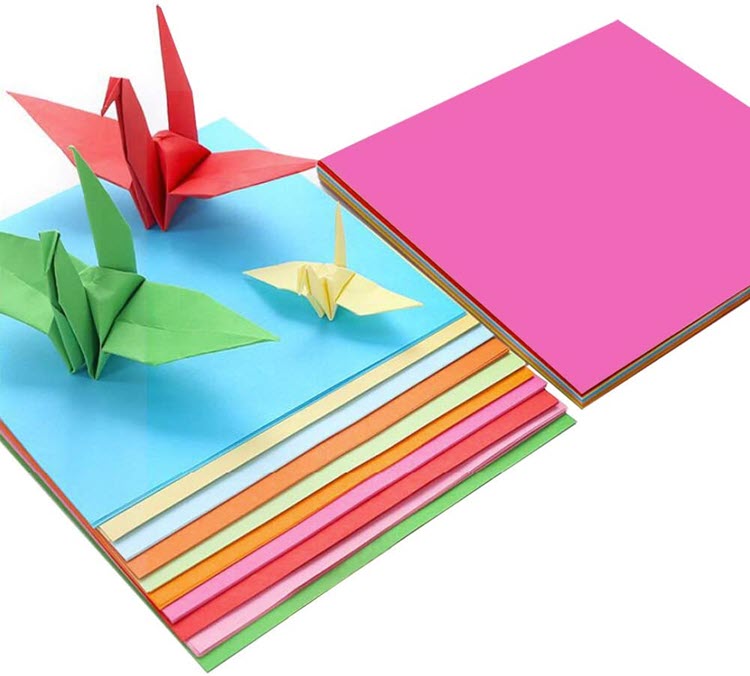

مقوا چیست و انواع مختلف مقوا در سال 2021 کدام است ؟

6 اردیبهشت 1403مقوا چیست و انواع مختلف مقوا در سال ۲۰۲۱ کدام است ؟

مقوا یکی از پر کاربردترین و پر مصرف ترین انواع کاغذ به حساب می آید. از مقوا برای چاپ و بسته بندی، چاپ جعبه، بسته بندی، چاپ کارتن و … استفاده می شود. از انواع مقوا می توان به مقوا اشتنباخ، مقوا ایندربرد، مقوا پشت طوسی و مقوا فابریانو اشاره کرد. در ادامه با شما بیشتر در مورد مقوا و انواع آن صحبت خواهیم کرد.

مقوا چیست؟

مقوا در حقیقت شکل ضخیم تری از کاغذ است که از سختی قابل ملاحظه ای برخوردار بوده و نور را از خود عبور نمی دهد. مقوا در انواع مختلف و با روش های گوناگون تولید می شود، اما مهم ترین وجه تمایز آن مربوط به مواد اولیه به کار رفته در ساخت مقوا می باشد. مقوای سنگین مثل آنچه که در بسته بندی و جلدسازی مصرف می شود، به وسیله ماشین های چند سیلندری و یا ماشین های مقواسازی Vat تولید می شوند.

مقواها و انواع آنها و داشتن اطلاعات کافی از آنها میتواند در بسته بندی کالا و سفارشات مربوط به کارهایی که برای محافظت از کالاهای شکننده استفاده میشود. در محتوایی که بنام انواع کاغذها در سایت نوشتیم شما را با انواع کاغذ ها آشنا کردیم، اگر هنوز مقاله انواع کاغذ را مطالعه نکردید پیشنهاد میکنم مقاله انواع کاغذ را مطالعه کنید و سپس به مطاله این مقاله که در تکمیل آن نوشته شده است بپردازید.

مقواهای مورد استفاده در چاپ، معمولا با ماشین کاغذسازی تولید می شوند و عبارتنداز :

- خمیر مقوا Pulp board

غالبا با استفاده از یک یا دو توری سیمی و با مواد سنگین تر ساخته می شود، مقوای سنگین با چسباندن لایه های مقوا به یکدیگر تولید می شود.

- چند لایه چسبیده Paste board

این نوع مقوا را با چسباندن یا لمینت کردن ورقه های کاغذ به دو طرف بدنه مقوا تولید می کنند، که نسبت به مقوای معمولی از کیفیت پایین تری برخوردار است و یا با چسباندن دو یا سه لایه مقوا به یکدیگر و براساس ضخامت موردنیاز مقوای دوپلکس یا دولایه وتری پلکس یا سه لایه را تولید می کنند. پرداخت و یا پوشش دادن مقوا در یک و یا دو طرف آن امکان پذیر است.

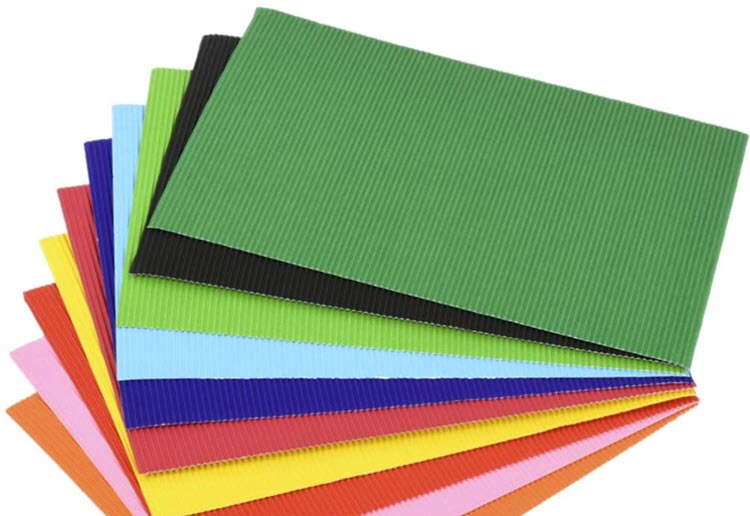

انواع مختلف مقوا کدام است؟

از کاربرد انواع مقواها آگاه هستید. مقواها اغلب برای بسته بندی استفاده میشوند. اگر کاغذی در گراماژ بالای ۲۰۰ گرم تولید شود به آن مقوا گفته میشود، اگر مقوای تولید شده کمتر از ۲۰۰ گرمی باشد، در ردیف کاغذ قرار می گیرد.

خمیر مقوا Pulp board

خمیر مقوا نیز مانند خمیر کاغذ تهیه شده و زیر و روی آن با یکدیگر متفاوت است. مقوا را با استفاده از دو توری آبگیر تولید می کنند که با پیوستن دو رول مجزا به یکدیگر در ماشین کاغذسازی تولید می شود. کیفیت مقوا بستگی به نوع خمیر آن دارد و ممکن است از نوع مکانیکی و یا شیمیایی و یا ترکیبی از هر دو باشد. پرداخت آن معمولا به صورت مات است. مقوای سفید و رنگی با ضخامت ۲۰۰ تا ۷۵۰ میکرون ساخته می شود.

مقوای کارتی Index

مقوای کارتی معمولا برای کار در سیستمهای اداری و ثبت آمار، انبارداری و موارد مشابه مصرف می شود، که در انواع مختلف و با رنگهای گوناگون تولید می شود. مقوای کارتی را با استفاده از یک یا دو توری آبگیر در ماشین کاغذسازی و با پرداخت نهایی خوب و قابلیت چاپ و نوشتن تولید می کنند.

مقوای چند لایه Paste board

مقوای چند لایه از مقوای معمولی سخت تر و محکم تر است و با چسباندن دو لایه مقوا به لایه میانی که از ضخامت معین برخوردار است تهیه میشود، کاغذهای چسبیده شده به لایه میانی می توانند سفید و یا رنگی باشند و به این ترتیب مقوای ضخیم تری نسبت به مقوای تهیه شده از خمیر به دست می آید.

مقوای جعبه ای تاشو (نوع اسکاندیناوی یا FBB)

مقوای جعبه ای تاشو انواع اسکاندیناوی برای مصارف مختلف بسته بندی، مورد استفاده قرار می گیرد. فرآورده هایی که در این مقوا بسته بندی می شود شامل لوازم آرایشی، سیگار، دارو، شیرینی و غذا می باشند.

بعضی از انواع مقواهای جعبه ای تاشو برای تهیه کارت پستال و جلد کتاب استفاده می شود. وزن پایه مقوای جعبه ای تاشو، m/ g ۱۶۰ تا ۲۵۰ است.

مقوای جعبه ای تاشو، بسته به شیوه چاپ به هر دو شکل حلقه ای (رولی) و یا ورقه (صفحه ای) به مشتری تحویل داده می شود.

مقوای جعبه ای تاشو، عمدتا از سه و در بعضی موارد از چهار لایه تشکیل شده است . لایه رویی و پشتی از خمیر شیمیایی رنگبری شده تولید شده اند.

خمیرهای مکانیکی (خمير گراندوود، خمیر گراندو ود تحت فشار، CTMP ،TMP ) و ضایعات ماشین کاغذ برای لایه به لایه های میانی استفاده می شوند.

خمیر مکانیکی در لایه وسطی استفاده می شود تا بیشترین حجم ممکن را ایجاد کند. همچنین، به منظور کاهش دادن وزن در مقایسه با حجم محصول و نیز کاهش هزینه مواد خام، وزن پایه لایه های رویی و پشتی به حداقل رسانده می شود.

مقوای جعبه ای تاشو را می توان آهاردهی سطحی کرد. بسته به کاربرد نهایی، مقوا می تواند به صورت بدون پوشش، با یک پوشش منفرد روی لایه رویی، دو پوشش روی لایه رویی یا دو پوشش روی لایه رویی و یک پوشش روی لایه پشتی تولید شود.

از آنجایی که مقوای جعبه ای تاشو برای بسته بندی استفاده می شود، لذا خواص چاپ پذیری سطح رویی بسیار مهم است، صافی سطح مقوا، معمولا با استفاده از دستگاه سنجش زبری سطح چاپ پارکر (PPS) اندازه گیری می شود. این دستگاه، زیر سطح کاغذ و مقوا را در شرایطی مشابه با فرآیند چاپ، اندازه گیری می کند.

فرآیند چاپ معمول برای مقوای جعبه ای تاشو، چاپ افست ورقه ای است. در صورتی که هنگام چاپ، از رنگ چاپ چسبناک استفاده شود، مقاومت سطح مناسب برای جلوگیری از تفکیک لایه ها ضروری است.

مقاومت سطحی را به روش مقاومت سطحي IGT اندازه گیری می کنند. مهم ترین ویژگی های مکانیکی برای مقوای جعبه ای تاشو شامل ضخامت، استحکام در برابر خمش و مقاومت در راستای محور Z است که معمولا با استفاده از روش مقاومت اتصال اسکات اندازه گیری می شوند.

ضخامت زیاد باعث استحکام بهتر در برابر خمش می شوند. از طرف دیگر، از آنجایی که ویژگی صافی مهم است، لذا مهمترین جفت ویژگی ها برای مقوای جعبه ای تاشو، صافی و سفتی خمشی است. به همین دلیل علاوه بر بهبود صافی با اتوزنی، ماشین های ساخت مقوای جعبه ای تاشو، عمدتا یک خشک کننده MG (سیلندر بانکی برای بهبود صافی لایه رویی جعبه دارند. خشک کن MG سطح صافی را ایجاد کرده و ساختار سطح را به صورت مناسبی برای فرآیند پوشش دهی آماده می کند.

در بخش فرمینگ یک ماشین جدید تولید مقوای تاشو، هر یک از لایه ها به طور جداگانه در یک ماشین فوردینر لایه میانی، مجهز به یکواحد آبگیری فوقانی است تا شکل گیری ورق بهبود و ظرفیت آبگیری افزایش یابد.

بخش پرس معمولا شامل دو یا سه پرس مستقیم (ساده) بوده که یکی از آنها پرس کفشک دار با یک غلتک با قطر زیاد بوده تا حجم لایه ماکزيمم شود. بعد از بخش پیش خشک کن، یک خشک کن قرار دارد و بعد از بخش خشک کن، یک پرس آهار نوع فيلم (لایه نازک) و همچنین سیستم اتوژنی و بخش پوشش دهی متصل به ماشین کاغذسازی قرار دارند، این امر باعث شده که ماشین های تولید مقوای تاشو، یکی از پیچیده ترین ماشین های تولید کاغذ یا مقوا باشند بخش های پوشش دهنده برای FBB و سایر انواع مقوای پوشش دار، در سایر مراجع تخصصی از جمله کتاب «پوشش دهی رنگی و آهاردهی سطح کاغذ» که یکی دیگر از سری انتشارات انجمن مهندسان کاغذ فنلاند و انجمن فنی صنایع خمیر و کاغذ آمریکا» می باشد، شرح داده شده اند.

مقوای چندلا با روکش سفید (WIC)

از این مقوا برای موارد مصارف نهایی مشابه موارد کاربرد نوع FBB استفاده می شود. وزن پایه آن از ۲۰۰ تا ۲۵۰ گرم است. ساختار آن خیلی شبیه FBB بوده، ولی از انواع مختلف خمیر برای تولید آن استفاده می شود

. لایه رویی معمولا از خمیر شیمیایی رنگبری شده تشکیل شده و همچنین از کاغذهای اداری بازیافتی جوهرزدایی شده و کاغذهای سفید دفاتر مالی و حسابداری نیز ممکن است استفاده شود. معمولا لایه ای در زیر لایه رویی (بین لایه های میانی و لایه رویی) قرار گرفته است که از خمیر جوهرزدایی شده، کاغذ سفید دفاتر مالی و حسابداری با خمیر مکانیکی تولید می شود.

علت وجود این لایه، به حداقل رساندن مقدار استفاده از خمیر گران قیمت لایه رویی است. این امر به این دلیل است که لایه میانی از الیاف بازیافتی تولید شده و روشنی کمی دارد. در حال حاضر، خمیر لایه میانی از انواع کارتن های کنگره ای بازیافتی، کاغذ روزنامه بازیافتی و ضایعات مخلوط تشکیل می شود.

ترکیب خمیر لایه میانی بین کارخانه های مختلف، بسته به در دسترس بودن انواع مختلف خمير در هر منطقه بسیار متفاوت است. خمير لایه پشتی عمدتا خمير جوهر زدایی شده یا خمیر شمیایی رنگبری شده است به دلیل وجود انواع مختلف تااف بازیافتی در لایه میانی، این مقوا برای موارد خاصی از بسته بندی مواد غذایی نظیر بسته بندی شکلات استفاده نمی شود.

به هر حال با تعبیه یک کیسه پلاستیکی محافظ بین ماده غذایی و مقوا، بعضی از مواد غذایی مثل غلات را می توان در این مقوا بسته بندی کرد. مقوای LWC مانند نوع FBB به صورت رول یا ورقه عرضه می شود. ویژگی هایی که برای مقوای تاشو لازم است، برای مقوای چندلایه با روکش سفید نیز دارای اهمیت است. ماشین های مقواسازی برای تولید مقوای تاشو و مقوای چندلا با روکش سفید، بسیار مشابه هستند. اختلاف عمده در فرآیند تولید آنها، در مرحله آماده سازی خمیر است.

مقوای (سولفات) توپر رنگبری شده (SBS)

مقوای (سولفات) توپر رنگ بری شده (SBS) به دلیل موارد کاربرد مشابه، متعلق به گروه محصولات مقوای جعبه ای تاشو نوع اسکاندیناوی و مقوای چندلا با روکش سفید است. برای بسته بندی موادی نظیر شکلات و سیگار، مقوای نوع SBS ترجیح داده می شود، زیرا معمولا تغییری در بو و رنگ محصول ایجاد نمی کند. مقوای SBS، هم به صورت رول و هم به صورت ورقه عرضه می شود. بخش عمده خمیر مصرفی برای تولید این نوع مقوا، خمیر سولفات رنگبری شده پهن برگان است و همچنین از سولفات رنگبری شده سوزنی برگان نیز استفاده می شود.

خمیر پهن برگان، شکل پذیری بهتری داشته و چاپ پذیری مطلوب تری ایجاد می کنند. در امریکای شمالی، بخش ورقه ساز ماشین های جدید تولید مقوای SBS، شامل یک فوردرینیر و واحد آبگیری فوقانی است. همان طور که قبلا ذكر شد، مقوای SBS معمولا یک فرآورده تک لایه ای است (شکل ۴). به هر حال، می توان SBS را با تکنیک های چندلایه ای نیز تولید کرد. به عنوان نمونه، می توان از ماشین فوردرینیر سه گانه (سه مرحله ای)، با یک واحد آبگیری فوقانی از لایه میانی استفاده کرد.

در این صورت می توان ترکیب خمیر مصرفی برای هر لایه را به طور جداگانه برای تأمین ویژگی های چاپ، حجیم بودن، سفتی و استحکام به طور مناسب ترکیب کرد. مقوای SBS، غالبا پوشش داده می شود. مقوا با روشی به نام غلتک مرطوب، قبل از پوشش دهی اتوزنی می شود. در اتوزنی غلتک مرطوب، آب به داخل شکاف بین دو غلتک وارد می شود. هدف از این فرآیند، نرم شدن الياف رویی و بهبود صافی است. اتوزنی غلتک مرطوب در بهبود صافی بسیار مؤثر بوده و حجم (ضخامت) را نیز به طور همزمان کاهش می دهد. لازم به ذکر است، چنانچه وزن پایه کم باشد، اتوزنی غلتک مرطوب می تواند مشکلاتی را در خصوص قابلیت گذر مقوا ایجاد نماید.

مقوای تو پر رنگبری نشده (SUS)

مقوای سولفات توپر رنگبری نشده (SUS) در واقع یک محصول چند لایه ای است و برای بسته بندی نوشیدنی ها و غیره استفاده می شود. وزن پایه مقوای ضد آب می تواند بیش از ۲۵۰ گرم باشد. مقوای SUS عمدتا به صورت رول به فروش می رسد. مقوای رنگبری نشده توپر معمولا از دو یا سه لایه ساخته می شود ( شكل ۶). همه لایه های این نوع مقوا از خمیر رنگبری نشده ساخته می شوند. از آنجایی که لایه رویی باید سطح خوبی برای پوشش دهی داشته باشد، از خمیر پهن برگان تولید می شود. لایه میانی (یا در مورد ساختار دو لایه، لایه پشتی) از خمیر کرافت رنگبری نشده سوزنی برگان و خرده کاغذهای فرآیندی تولید می شود همچنین الیاف بازیافتی مثل مقواهای کنگره ای کهنه (OCC)، در لایه وسطی قابل استفاده است.

لایه پشتی معمولا از خمیر رنگبری نشده کرافت سوزنی برگان تولید می شود. مقوای SUS را می توان آهاردهی سطحی کرد. این نوع مقوا غالبا به روش غلتک مرطوب (نظير SBS)، قبل از پوشش دهی اتوزئی می شود. یک ویژگی منحصر به فرد تولید مقوای SUS این است که ورقه پایه رنگبری نشده، قابل پوشش دادن است. این کار با سه لایه پوشش انجام می شود، طوری که پوشش وسطی را معمولا با یک پوشش دهنده از نوع تیغه هوا (خروج شديد جریان از دهانه یک نازل باریک)، تولید می کنند. همچنین دی اکسید تیتانیم به عنوان پرکننده در ماده پوشش دهنده استفاده می شود تا ماتی مطلوبی ایجاد شده و پوشش دهی مناسبی حاصل شود.

همانند همه انواع مقواهای کارتنی، سفتی یک ویژگی بسیار مهم برای کاغذ نوع SUS است. سفتی مناسب را به وسیله مقدار معینی از پالایش خمیر لایه پشتی و لایه رویی، آهاردهی سطحی و به حداکثر رساندن حجم ورق می توان به دست آورد. برای جلوگیری از پارگی بسته های آشامیدنی، مقاومت به پارگی بالا بسیار مهم است. همچنین، حد معینی از مقاومت کششی در جهت لازم است.

از آنجایی که مقوای SUS برای مصارفی که با چاپ سروکار دارند، استفاده می شود، لذا ویژگی های چاپ سطح رویی بسیار مهم است. صافی یا زبری کاغذ و مقوا را معمولا با استفاده از دستگاه سنجش زبری سطح چاپ پارکر می توان اندازه گیری کرد. در یک ماشین مدرن ساخت SUS، هر یک از لایه ها به طور جداگانه روی یک ورقه ساز فوردرینیر تشکیل می شوند. فورد رينير لایه میانی، مجهز به یک واحد آبگیری فوقانی است تا شکل گیری ورقه را بهبود و ظرفیت آبگیری را افزایش دهد. بخش پرس معمولا دارای دو یا سه پرس معمولی است و یکی از پرسها دارای غلتک کفشک دار است تا حجم (ضخامت ورق به حداکثر برسد. این دستگاه نیز مجهز به یک پرس آهار از نوع فیلم (لایه نازک) و یک غلطک یا اتوی مرطوب و پوشش دهنده درون ماشینی است.

مقوای بسته بندی مایعات (LPB)

انواع مختلفی از مقوای بسته بندی مایعات در بازار موجود است. این نوع مقوا برای بسته بندی انواع مایعات استفاده می شود که معمول ترین آنها، بسته بندی شیر و آب میوه است. اساسا دو نوع بسته بندی برای مایعات وجود دارد. مقوایی که دو رویه آن توسط پلی اتیلن با دانسیته پایین پوشش داده شده، برای فرآورده هایی مانند شیر پاستوریزه استفاده می شود.

برای فرآورده های لبنی با زمان ماندگاری طولانی مدت، به مقوای پوشش داده شده بسیار عایق نیاز است. همچنین در موارد زیادی از کاربرد این نوع مقوا در بسته بندی مواد غیرغذایی، نیاز به یک پوشش بسیار عایق است تا از خروج بو از بسته جلوگیری شود.

مقوای LPB، برای تولید محفظه بسته بندی مایعات با دو شکل نهایی یکی مکعب مستطیلی (آجر مانند) و دیگری سه گوش در ناحيه فوقانی، استفاده می شود. مقوای مورد استفاده برای تولید بسته های مکعب مستطیلی، به صورت رول هایی از مقوای مسطح (تخت) یا لوله ای که عملیات آب بندی (درزگیری) در محور طولی آن انجام شده، به تولید کنندگان فرآورده های لبنی تحویل داده می شود. بنابراین فرآیند بسته بندی فقط شامل پر کردن و بستن مقوا در زیر سطح مایع است.

به این ترتیب، هیچ گازی در بسته وجود نخواهد داشت. همچنین محتویات داخل بسته، از کارتن حفاظت کرده و بنابراین می توان از مقواهای واجد وزن پایه کمتر، برای تولید آن استفاده کرد. بسته های مکعب مستطیل شکل، غالبا ضد عفونی می شوند. مقوای LPB مورد استفاده برای تولید بسته های سه گوش در ناحیه فوقانی، نظیر کارتن های شیر یک لیتری، به صورت توخالی و در حالی که کناره های آن آب بندی و درزگیری شده، عرضه می شود.

درزگیری بخش پایین بسته ها، بعد از آن که کارتن به شکل مورد نظر در آمد، صورت می گیرد و سپس مایع مورد نظر به داخل بسته ریخته شده و در نهایت، بخش فوقانی (بالای کارتن)، درزگیری و آب بندی می شود. مقواهای LPB با وزن پایه بالاتر، عمدتا برای تولید کارتن های سه گوش در ناحیه فوقانی به کار می رود. از آنجایی که مقوای LPB برای بسته بندی شیر و آبمیوه استفاده می شود،

خلوص و تمیزی آن اهمیت بسیار زیادی دارد. این بدان معناست که فقط از الیاف دست اول برای تولید مقوای LPB می توان استفاده کرد. برای ساخت بسته های خوب، سفتی زیاد مقوا ضروری است. این نیاز با استفاده از ساختار ۲ و یا ۳ لایه ای (و بعضا حتی بیشتر تأمین می شود. از الیافی که ضریب الاستیسیته بالایی دارند، برای تولید لایه های رویی و پشتی استفاده می شود و همچنین برای لایه میانی از خمیری که حجم (ضخامت زیاد به ورقه می دهد، استفاده می شود. به دلیل لزوم انجام عملیات تبدیلی روی مقوا LPB و افزودن لایه های متعددی از پلاستیک و با فلز به آن، مقوای تولیدی به صورت رول از کارخانه های مقواسازی به واحدهای تبدیل کننده عرضه می شود. برای جلوگیری از جدایی لایه ها از یکدیگر، مقاومت اتصال داخلی (مقاومت در جهت Z) زیادی مورد نیاز است. شرایط سطح مقوا برای چاپ بر اساس مصرف نهایی بسیار متغیر است.

کارتن های شیر سه گوش در ناحیه فوقانی، غالبا با دستگاه فلکسو چاپ می شوند، بنابراین کیفیت سطح مورد نیاز خیلی مهم نیست. از طرف دیگر برای کارتن های بسته بندی مکعب مستطیل ( آجری) شکل که با دستگاه روتوگراور چاپ می شوند، خاصیت صافی در حد عالی مورد نیاز است که با دستگاه سنجش زبری سطح چاپ پارکر، اندازه گیری می شود. LPB یک فرآورده چندلایه ای است که بسته به کاربرد نهایی، پوشش دار یا بدون پوشش می باشد. همچنین LPB می توان را از خمیر شیمیایی رنگبری شده با رنگبری نشده تولید کرد.

در ساختار LPB همانند مقوای FBB، از الياف با ضریب الاستیسیته بالا در لایه های بیرونی و از خمیر حجیم در لایه میانی استفاده می شود تا سفتی مقوا به حداکثر برسد. آخرین نوآوری در ساخت LPB استفاده از CTMP در لایه میانی است که حجم بیشتری در مقایسه با خمیر شیمیایی داشته و موجب افزایش ضخامت لایه میانی می گردد.

بدین ترتیب، این شیوه امکان استفاده از مقوا با وزن پایه کمتر برای ایجاد یک مقدار سفتی و استحکام معین را ممکن می سازد. LPB به مقدار زیادی با استفاده از مواد افزاینده مقاومت تر، آهاردهی می شود از آنجا که تولید این نوع مقوا، مستلزم ایجاد ساختارهای چندلایه ای است، لذا بخش شکل گیری مقوای LPB بسیار پیچیده است.

ماشین های کاغذ سازی مجهز به بخش فوردرینیر با طول زیاد، برای ساخت لایه رویی به کار می روند. لایه های وسطی و لایه پشتی در هدباکس های جداگانه و با کمک واحدهای آبگیری فوقانی ساخته می شوند. تعداد لایه ها می تواند تا ۵ لایه باشد. همچنين از ماشین های واجد چند فوردر ينير مجزا (قوردرینیر های چندگانه) به منظور تولید مقواهای سه لایه ای استفاده می شود. در این صورت فوردر ينير لایه میانی مجهز به یک واحد آبگیری فوقانی است. خاص ترین تکنیک تولید LPB، استفاده از خمیر واجد درصد خشکی زیاد ( غليظ ) برای تشکیل لایه میانی است.

ورق سازی از خمیر واجد درصد خشکی زیاد (غليظ)، خصوصا در صورت استفاده از خمیر شیمیایی، باعث ایجاد حجم (ضخامت بیشتری در مقایسه با کاغذسازی متداول با استفاده از خمیر واجد درصد خشکی پایین (رقيق) می گردد. عیب شیوه کاغذسازی از خمیر واجد درصد خشکی زیاد، شکل گیری بد ورق و ایجاد ظاهری زبر در محصول است. در نتیجه، این روش برای تولید مقوای LPB به منظور چاپ روتوگراور با کیفیت بالا مناسب نیست.

در ماشین های مورد استفاده برای تولید مقوای LPB بخش پرس معمولا به یک پرس کفشک دار مجهز است تا حجم (ضخامت ورقدر میزان خشکی معینی، بعد از بخش پرس به حداکثر برسد. همچنین، ماشین مقواسازی دارای یک پرس آهار از نوع فیلم است.

ماشین مقواساز بسته به نوع (درجه) مقوای LPB، می تواند همراه یا بدون پوشش دهنده درون ماشینی باشد. در ماشین های قدیمی تر، غلتک مرطوب هنوز برای اتوزنی استفاده می شود، اما در ماشین های جدید، غلتک مرطوب با اتوی نرم داغ جایگزین شده است.

مقوای سه لایه Triplex board

این مقوا از سه لایه تشکیل شده در حالی که مقوای دو لایه یا (duplex board) از دو لایه یکسان تشکیل می شود که در شرایط مرطوب بر روی ماشین به یکدیگر متصل شده و از نظر کیفیت و رنگ متفاوت هستند. مقوای ساخته شده از چند لایه به هم چسبیده را باید با انواع دیگری که با استفاده از خمیرهای مختلف ساخته می شوند متمایز نمود. یک مقوای سفید ممکن است از دو نوع خمیر مختلف ساخته شده باشد که قسمتی از آن خمیر بازیافتی و یا خمیر مکانیکی باشد و با استفاده از دو رول جداگانه در ماشین کاغذسازی به یکدیگر پیوسته شده باشند. ضخامت مقوای چند لایه از ۲۸۰ میکرون به بالا و تا ۲۵۰۰ میکرون می باشد.

مقوای اندود شده Coated art board

این نوع مقوا ممکن است از خمیر و یا چسباندن لایه های مختلف به یکدیگر ساخته شده باشد، که یک یا دو طرف آن را اندود می کنند. مقوای پشت پارچه ای و یا مقوایی که در مرکز آن از الیاف پارچه استفاده شده در مواردی که استحکام زیاد موردنظر باشد، مصرف می شود. در مقوای پشت پارچه ای از الیاف پارچه و کتان در بافت پشت مقوا استفاده می شود و نوع دیگر آن را به شکل سه لایه می سازند که یک لایه از الیاف پارچه در بین دو لایه از کاغذ و یا مقوا قرار داده می شود.

مقوای کاهی Straw board

در ساخت این نوع مقوا از الیاف کاه و ساقه گیاهان استفاده می شود، که عمدتا برای ساخت کتابهای جلد سخت مصرف می شود. مقوای کاهی معمولا نسبت به انواع دیگر مقوا، از قیمت کمتری برخوردار است و مصرف چاپی ندارد، مقوای ضخیم و مقوای جعبه سازی نیز مشابه مقوای کاهی هستند که نسبت به آن از کیفیت بهتری برخوردار می باشند.

ویژگی های چاپ روی مقوا چیست ؟

فرآیند چاپ، تقریبا در مورد همه کارتن های مورد استفاده در فرآیند بسته بندی، اعمال می شود. نوع طرح (نقش و نگار) بسته بندی، کیفیت چاپ مورد نیاز را تعیین می کند. همواره تقاضای زیادی برای انجام فرآیند چاپ روی مقواهای کارتنی مورد استفاده در بسته بندی وسایل لوکس، از قبیل لوازم آرایشی وجود دارد. شیوه چاپ اصلی برای مقواهای کارتنی، چاپ افست ورقه ای است. همچنین در عملیات چاپ، ثبات مکانیکی و پایداری کیفیت ضروری است. برای این که چاپ مطلوبی داشته باشیم، حد معینی از صافی در مقیاس ماکرو و ایکر و لازم است. چاپ افست، تنش فشار زیادی روی سطح مقوا وارد می سازد،

بنابراین مقاومت کافی به فشار در جهت Z مقاومت اتصال اسکات و مقاومت سطحی IGT کاغذ، بسیار واجد اهمیت است (با وجه به برخی منابح، چنانچه شاخص IGT بیشتر از تقریبا ۳۰۰ متر بر انیه باشد، حاکی از مقاومت سطحی بالا و مناسب برای چاپ افست است). در چاپ روتوگراور، صافی سطح مقوا برای داشتن جاپ خوب بسیار مهم است. در اینجا مقاومت به فشار در جهت Z به اندازه چاپ افست مهم نیست.